Холодная сварка

Холодная сварка — один из видов сварки в твердой фазе со значительной объемной пластической деформацией и малой степенью ее локализации в зоне контакта соединяемых материалов. Ее осуществляют давлением на воздухе при комнатной температуре, которая для большинства металлов значительно ниже температуры рекристаллизации обработки. Основной технологический вариант холодной сварки предусматривает совместную пластическую деформацию соединяемых деталей за счет приложения сил, нормальных к поверхности соединения. Иногда для интенсификации и облегчения относительных смещений соединяемых поверхностей дополнительно прилагают тангенциальные усилия.

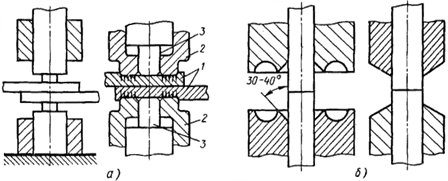

Холодную сварку нормальными усилиями осуществляют внахлестку вдавливанием пуансонов в предварительно зажатые или незажатые детали или встык с использованием зажимных приспособлений, которые приводят к стесненной деформации в конце процесса (рис. 1). Для получения качественного соединения в обоих случаях необходимо значительное растекание металла в месте соединения, которое способствует разрушению и выносу окисных пленок из зоны контакта, сглаживанию поверхностных микронеровностей и образованию активных центров схватывания в местах выхода дислокаций и их скоплений.

Рис. 1. - Схемы холодной сварки усилиями, нормальными к поверхности соединения:

а — внахлестку без зажатия и с зажатием свариваемых деталей перед сваркой; б — встык с зажимами, ограничивающими деформацию в большей или меньшей степени; 1 - свариваемые детали; 2 - прижимы; 3 - пуансоны.

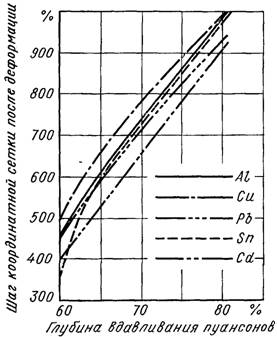

При сварке внахлестку круглыми пуансонами степень растекания eр металла зависит от соотношения диаметра пуансона d и толщины листа d. При измерении на базе 0,5 мм в центре под пуансоном максимум растекания соответствует d/d = 2 при любой степени вдавливания пуансона (в пределах 60…80% от толщины листа). При применении прямоугольных пуансонов максимальное растекание наблюдается при В/d = 1 (здесь В — ширина пуансона). В этих условиях относительная степень растекания для всех металлов весьма значительна (рис. .2).

Рис. 2. - Влияние глубины вдавливания пуансона на степень растекания различных металлов в плоскости соединения при холодной сварке внахлестку (ширина пуансона 4 мм, исходный шаг координатной сетки 0,5 мм).

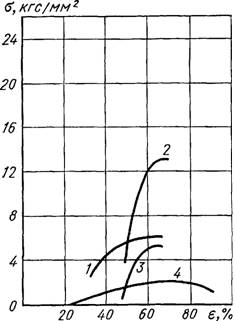

Измерение относительной степени растекания металла в зоне соединения трудоемко. Поэтому для оценки деформации, достаточной для образования прочного соединения, пользуются относительной глубиной вдавливания пуансона emin = h/d (Рис. 3). Однако eр более точно определяет условия сварки, чем emin. Следует учитывать, что корреляция между этими параметрами наблюдается только при неизменном соотношении размеров пуансона и толщины металла. Величина emin существенно зависит от рода металла, способа подготовки поверхности и геометрии пуансонов (табл. 1 и 2).

Предварительный наклеп свариваемых металлов снижает emin в среднем на 3…5% (см. рис. 2), что можно связать с увеличением плотности подвижных Дислокаций в процессах последующей сварки. Такое же примерно влияние оказывает появление или приложение тангенциальных усилий, облегчающих условия растекания металла и локализующих деформацию в зоне соединения.

Рис. 3. - Влияние относительной степени вдавливания пуансона на прочность соединения металлов при холодной сварке:

1 - алюминий в наклепанном состоянии; 2 - электролитическая медь; 3 - алюминий в отожженном состоянии; 4 – олово.

Таблица 1. - Степень относительной деформации emin при холодной сварке внахлестку металлов толщиной 1 мм вдавливанием круглых пуансонов диаметром 5 мм.

|

Металл |

Подготовка поверхности образцов |

emin, % |

|

Индий |

Очистка тонкой проволочной щеткой |

10 |

|

Золото |

Отжиг без дополнительной очистки |

35 |

|

Серебро |

Отжиг, очистка тонкой проволочной щеткой |

50 |

|

Свинец |

Очистка тонкой проволочной щеткой |

55 |

|

Алюминий |

Наклепанный, очистка тонкой проволочной щеткой |

67 |

|

Олово |

Очистка шабером |

86 |

|

Медь |

Отжиг, очистка грубой проволочной щеткой |

90 |

|

Железо |

81 |

|

|

Низкоуглеродистая сталь |

84 |

Таблица 2. - Степень относительной деформации emin при сварке симметрично наклоненными прямоугольными пуансонами, ширина которых равна толщине металла.

|

Металл |

emin, % при толщине метала толщине, мм |

||

|

3 |

2 |

1 |

|

|

Алюминий |

57,1 |

- |

- |

|

Свинец |

62,2 |

- |

- |

|

Медь |

81,0 |

- |

77,3 |

|

Олово |

88,4 |

87,3 |

86,9 |

|

Никель |

90,0 |

- |

81,0 |

|

Цинк |

91,8 |

- |

- |

Холодную сварку применяют также и для соединения разнородных металлов. Примерами могут служить: армирование алюминиевых проводов медными наконечниками; получение двух- и многослойного проката из лент, которые, проходя через зачистную машину, поступают в валки прокатного стана и свариваются с обжатием до 65% (никель — низкоуглеродистая сталь — никель, алюминий — железо — алюминий, медь — алюминий — медь, серебро — бронза— серебро, сереброникельмедный сплав и т. д.).

Для получения качественного соединения между разнородными металлами также необходима значительная совместная пластическая деформация. При этом лимитировать процесс сварки должна величина eр для более твердого из соединяемых металлов. В этом случае величина emin менее точно отражает физические условия сварки, так как в первую очередь характеризует деформацию более мягкого материала.

Для осуществления холодной сварки, как правило, используют стандартное прессовое и прокатное оборудование, которое оснащают специальным инструментом в соответствии с типоразмерами свариваемых деталей. Наиболее широкое применение холодная сварка нашла в производстве изделий домашнего обихода из алюминия и его сплавов, в электротехнической промышленности и транспорте для соединения алюминиевых и медных проводов, а также алюминиевых проводов с медными наконечниками. Для этих целей были разработаны образцы специализированного прессового оборудования, позволяющего, в частности, осуществлять сварку с комбинированным приложением нормальных и тангенциальных усилий.

Для понимания физической природы холодной сварки и выявлений условий совместной пластической деформации, достаточных для получения качественного соединения различных металлов и сплавов, необходимо рассмотреть роль и особенности пластической деформации на всех основных стадиях процесса при образовании физического контакта (разрушение и удаление окисных пленок из зоны соединения, сглаживание поверхностных микронеровностей); активации контактных поверхностей (формирование активных центров в местах выхода дислокаций в зону контакта); объемном взаимодействии (образование мостиков схватывания на активных центрах, релаксация напряжений).

В связи с трудностью обеспечения схватывания металлов по всей поверхности контакта при холодной сварке реальную прочность соединения необходимо оценивать также с учетом влияния концентраторов напряжений от остающихся несплошностей (дефектов сварки) на разрушение мостиков схватывания при температурах, при которых у ряда металлов может проявляться хрупкость.

Холодная сварка осуществляется при низких гомологических температурах (< 0,4Тпл), для которых характерны только низкотемпературные механизмы возврата в процессе упругопластической деформации и после снятия нагрузки (разрядка дислокаций в скоплениях за счет сильного упругого взаимодействия дислокаций, анигиляция дислокаций и взаимодействие их с точечными дефектами типа отжига вакансий на дислокациях, но без перестройки дислокаций по механизму переползания их винтовых и краевых компонент). Чем выше энергия дефектов упаковки кристаллической решетки (например, в ГЦК-металлах у алюминия по сравнению с медью), тем легче протекает возврат и полнее происходит релаксация напряжений. Однако на степень деформационного упрочнения при этих температурах могут также влиять и процессы взаимодействия дислокаций с межузельными атомами примесей или их комплексами с точечными дефектами, приводящие в ряде металлов (например, железо, титан и т. д.) к закреплению (блокировке) дислокаций и препятствующие релаксации напряжений. Эти процессы принято называть динамическим деформационным или просто деформационным старением, в зависимости от того, какие дислокации подвергаются блокировке — движущиеся или неподвижные.

Таким образом, в условиях холодной сварки большинства металлов формирование общих зерен в зоне соединения невозможно из-за того, что при комнатной температуре рекристаллизационные процессы в них протекать не могут. В то же время для некоторых легкоплавких металлов, например индия, галлия, свинца и т. п., комнатная температура выше температуры рекристаллизации обработки, и термин «холодная сварка» к ним применять можно только условно.

По условиям протекания завершающей стадии процесса, т. е. стадии объемного взаимодействия, сварка этих металлов давлением ближе к термокомпрессионной или диффузионной, чем к холодной сварке.

Однако общее принципиальное отличие холодной сварки любых металлов от большинства способов их сварки в твердом состоянии при повышенных температурах связано с необходимостью разрушения и удаления окисных пленок из зоны контакта механическим путем, т. е. за счет интенсивной совместной пластической деформации. Величина пластической деформации, требуемой для разрушения и удаления окисных пленок, тем больше, чем меньше отношение твердостей пленки и металла (рис. 4) и чем толще пленка. Далее пластическая деформация, как и при всех других способах сварки в твердом состоянии, обеспечивает образование физического контакта, активацию контактных поверхностей и их схватывание на стадии объемного взаимодействия. Различия на этих стадиях не принципиальны и связаны лишь с кинетическими особенностями процесса, которые определяются большей степенью затрудненности пластической деформации и релаксации напряжений, что дополнительно обусловливает еще большую величину накопленной деформации, требуемой для образования прочного соединения, по сравнению со способами сварки в твердом состоянии при повышенных температурах.

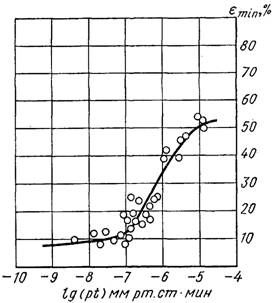

Для оценки большого значения окисных пленок при холодной сварке полезно привести данные по схватыванию металлов в глубоком безмасленном вакууме под давлением с предварительным удалением окисных пленок механической зачисткой поверхностей (рис. 5 и табл. 3).

Таблица 3. - Влияние вакуума на деформацию схватывания меди под давлением в течение 1 мин.

|

р, мм рт. ст. |

emin, % |

р, мм рт. ст. |

emin, % |

р, мм рт. ст. |

emin, % |

|

1×10-5 |

38,0 |

1,2×10-7 |

20,0 |

3,2×10-9 |

8,0 |

|

1,4×10-6 |

30,0 |

7,2×10-8 |

19,3 |

2,8×10-9 |

7,0 |

|

1,2×10-6 |

29,4 |

4,0×10-8 |

18,6 |

2,3×10-9 |

9,3 |

|

6,0×10-7 |

21,0 |

1,8×10-8 |

10,7 |

1,0×10-9 |

6,9 |

Эти данные показывают, что схватывание в вакууме зависит не от р и t в отдельности, а от их произведения, так как оно определяет толщину адсорбируемого слоя газов и появляющейся затем окисной пленки на ювенильной поверхности металла. Мономолекулярный слой адсорбированных газов (при pt = 3×10-8 мм рт. ст.×мин) служит препятствием для холодной сварки, а появление окисной пленки и рост ее толщины (в области pt от 10-7 до 10-5мм рт. ст. ×мин) резко увеличивает emin (см. рис. 4).

Рис. 4. - Зависимость степени деформации схватывания emin от соотношения твердости окисной пленки и металла (по шкале Мооса).

Рис. 5. - Зависимость степени деформации схватывания emin для алюминия от lgpt (где t - время выдержки в вакууме между очисткой и сваркой; р - давление).

Сопоставление данных о величине emin при сварке на воздухе и в глубоком вакууме для таких пластических металлов, как алюминий и медь (см. табл. 1, 2, 3 и рис. 4), показывает, что вклад деформации, необходимой для разрушения и удаления окисных пленок, в общую деформацию схватывания emin является решающим и составляет примерно около 80…90%. Следует полагать, что эта деформация обеспечивает развитие не только физического контакта, но и всех других стадий процесса образования соединения, включая и активацию контактных поверхностей и объемное взаимодействие.

Для менее пластичных металлов, особенно с ОЦК-решеткой (железо, ниобий а т.д.), величина деформации схватывания emin значительно превышает деформацию, необходимую для разрушения и удаления окислов, так как из-за невозможности схватывания этих металлов по всей поверхности соединения остающиеся несплошности, как концентраторы напряжений, не позволяют вследствие хрупкого характера разрушения реализовать прочность, пропорциональную общей площади схватывания. Существенную роль при сварке этих металлов играют также сильное деформационное упрочнение зоны контакта, большая величина упругой деформации, последействия в процессе разгрузки после сварки и затрудненность релаксации напряжений при комнатной температуре. Поэтому для достижения достаточно высокой прочности соединения требуется существенное увеличение общей деформации схватывания emin, с тем, чтобы уменьшить размер несплошностей между мостиками схватывания до величин, при которых они уже не могут служить опасными концентраторами напряжений.

- Войдите или зарегистрируйтесь, чтобы получить возможность отправлять комментарии