НАПЛАВКА

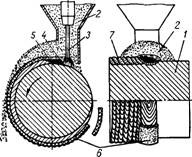

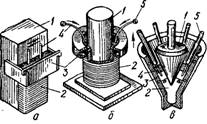

НАПЛАВКА — сварка плавлением, в процессе которой на поверхность детали наносится слой металла необходимого состава. Наплавочные работы выполняются как при ремонте, например для восстановления размеров изношенных деталей (восстановительная наплавка, ремонтная наплавка), так и при изготовлении новых изделий (наплавка слоев с особыми свойствами). В первом случае обычно стремятся по возможности приблизить металл наплавленного слоя к основному металлу по твердости и другим механическим свойствам. Второй вид Н. применяют, когда на поверхности изделия необходимо создать слой металла, резко отличающийся по своим свойствам от основного металла, например наплавка слоя, защищающего основной металл от воздействия внешней среды, создание антифрикционного слоя или слоя, улучшающего электрические свойства материала детали. Особенно широко используется наплавка твердых сплавов. Основные виды Н., как и виды собственно сварки плавлением, определяются используемым источником нагрева. Наибольшее распространение получила дуговая наплавка (см. Дуговая сварка), а также электрошлаковая и газовая (см. Электрошлаковая сварка, Газовая сварка). Дуговая наплавка может быть ручной (см. Ручная сварка), автоматической (см. Автоматическая сварка) и полуавтоматической (см. Полуавтоматическая сварка). Последние два варианта называются механизированной наплавкой. Различают дуговую наплавку металлическим электродом (см. Сварка металлическим электродом), дуговую наплавку угольным электродом (см. Наплавка зернистых и порошковых сплавов, Сварка угольным электродом), а также наплавку под флюсом (см. Сварка под флюсом) и наплавку в защитных газах (см. Сварка в защитных газах). Наплавка под флюсом позволяет наносить слой металла на плоские, цилиндрические, конические и сферические поверхности. Из особых видов наплавки под флюсом используются двухдуговая наплавка (см. Многодуговая сварка), многоэлектродная наплавка, или наплавка расщепленным электродом (см. Многоэлектродная сварка) и наплавка трехфазной дугой (см. Сварка трехфазной дугой). При наплавке в защитных газах требуемые свойства наплавляемого слоя получают как с использованием обычной сварочной, так и порошковой проволоки. Эта разновидность Н. применяется в тех случаях, когда невозможны или затруднительны подача флюса и удаление шлаковой корки (наплавка мелких деталей, внутренних поверхностей деталей сложной формы и т. п.). К способам наплавки металлическим электродом относятся: наплавка электродом с качественным покрытием, наплавка открытой дугой голой проволокой, наплавка открытой дугой порошковой проволокой, наплавка открытой дугой порошковой лентой. На рис. 1 показаны наплавка на цилиндрической поверхности по винтовой линии, наплавка с поперечными колебаниями и наплавка продольными валиками. На рис. 2 приведена схема наплавки под флюсом тел вращения: 1 — изделие; 2 — флюс; 3 — электрод; 4 — расплавленный шлак; . 5 — сварочная ванна; 6 — шлаковая корка; 7 — наплавленный слой. На рис. 3 даны схемы электрошлаковой наплавки плоской (а), цилиндрической (б) и конической (в) поверхностей. Форма-кокиль 3 (медная, керамическая, графитовая и др.) устанавливается на наплавляемую деталь 1. Зазор между формой-кокилем и деталью подбирается равным необходимой толщине наплавленного слоя 2. Электродная проволока 4 направляется в плавильное пространство при помощи мундштука 5.

Рис 1.

Рис. 2.

Рис. 3.

- Войдите или зарегистрируйтесь, чтобы получить возможность отправлять комментарии