Разновидности сварки трением

Разновидности сварки трением

Инерционная сварка была изобретена в США и широко там распространена. Инерционная сварка отличается от обычного способа сварки трением лишь тем, что потребляемая из электрической сети энергия, преобразованная электродвигателем в механическую энергию, поступает к месту сварки не непосредственно, а предварительно (в промежутках между сварками) аккумулируется в маховике машины. Эта особенность процесса позволила своеобразно решить некоторые вопросы технологии и конструкцию оборудования.

Процесс инерционной сварки заранее закрепленных в зажимах подлежащих сварке заготовок начинается с того, что маховик машины с помощью электродвигателя приводится во вращение. По мере нарастания угловой скорости маховика в нем нарастает запас кинетической энергии Эк, величина которого определяется из уравнения

![]() ,

,

где ![]() —

момент инерции маховика и связанных с ним вращающихся частей машины;

—

момент инерции маховика и связанных с ним вращающихся частей машины; ![]() —

угловая скорость маховика.

—

угловая скорость маховика.

Когда накопленная энергия достигнет заданной величины Эmax, необходимой и достаточной для сварки деталей, а угловая скорость достигнет соответственно величины

![]() ,

,

специальное устройство, реагирующее на величину угловой скорости, сработает и пошлет сигнал на механизм, подключающий шпиндель машины к вращающемуся маховику и отключающий маховик от приводного двигателя.

Одна из свариваемых деталей при этом приводится во вращение; если детали предварительно были прижаты осевым усилием одна к другой, то в стыке начинается процесс тепловыделения. Момент сил трения Мт в стыке является единственным (если не считать потерь на трение в узлах машины) тормозным моментом в системе, и, следовательно, им определяется тормозной путь («выбег»)

![]() ,

,

и длительность торможения (сварки) ![]() ;

работа трения может быть записана в виде

;

работа трения может быть записана в виде

![]() .

.

Совместное решение приведенных выражений позволяет определить время сварки как

![]() ,

,

где ![]() —

коэффициент пропорциональности.

—

коэффициент пропорциональности.

Таким

образом, режим сварки данных деталей при уже выбранном для них маховике

однозначно определяется лишь двумя параметрами процесса — величиной запасенной

энергии и моментом трения в стыке, или иначе — начальной угловой скоростью

маховика ![]() и

усилием Р (удельным давлением) сжатия деталей.

и

усилием Р (удельным давлением) сжатия деталей.

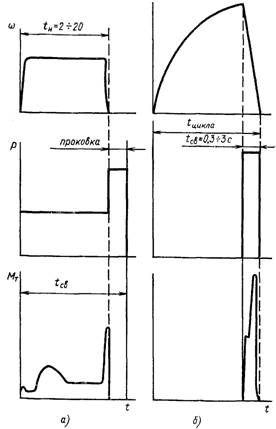

Как видно из рис. 1, время нагрева при инерционной сварке в несколько раз меньше, чем при обычной сварке трением, что является основной особенностью этой разновидности сварки, определяющей ее технологические преимущества; так, например, кратковременный цикл нагрева-охлаждения позволяет с помощью инерционной сварки соединять такие разнородные материалы, как титан с алюминием и другие сочетания, в то время как при обычной сварке трением это в ряде случаев невыполнимо. Следует, однако, отметить, что в некоторых случаях эта особенность инерционной сварки оказывается вредной: при соединении материалов, склонных к образованию закалочных структур, например быстрорежущей стали с конструкционной, вследствие быстротечности термического цикла соединения получаются хрупкими, в них возможно образование закалочных трещин.

Рис. 1. – Циклограммы процесса сварки трением:

а – обычной; б – инерционной.

Значительное сокращение машинного времени инерционной сварки по сравнению с обычной сваркой трением не означает, однако, что производительность процесса также резко возрастает; при одинаковой мощности, потребляемой из сети машинами, и при сварке идентичных заготовок время одного цикла сварки в обеих сравниваемых разновидностях сварки трением практически одинаково, так как при инерционной сварке в качестве составляющей в него входит достаточно большое время разгона тяжелого маховика.

Отрицательной особенностью машин для инерционной сварки следует считать ведение процесса на повышенных угловых скоростях при больших осевых усилиях, что требует применения тяжелых подшипниковых узлов и зажимов, выдерживающих большие радиальные усилия. В результате машины для инерционной сварки сложнее, тяжелее и дороже машин для обычной сварки трением, а так как они не отличаются существенно повышенной производительностью, целесообразность их использования ограничивается теми случаями, когда соединяют материалы в сочетаниях, не сваривающихся обычным способом сварки трением (алюминий — титан и др.).

Орбитальная сварка является разновидностью сварки трением и отличается тем, что она позволяет осуществлять соединение не только круглых заготовок, но также и заготовок любой произвольной формы сечения. Это достигается путем вращения обеих свариваемых заготовок с одинаковой угловой скоростью в одну и ту же сторону (синхронно и синфазно). При этом, даже если торцы заготовок и были прижаты один к другому, силы трения между ними возникнуть не могут, до тех пор, однако, пока оси вращения обеих заготовок совпадают. Достаточно одну из них сместить параллельно самой себе на некоторую величину эксцентриситета е, как тотчас же в стыке возникнет трение, начнется тепловыделение и т.д.

Эта схема процесса (рис. 2) отличается от других разновидностей сварки трением тем, что каждая точка на торце одной из свариваемых заготовок описывает окружности относительно соответствующей точки на торце второй заготовки с угловой скоростью, равной угловой скорости заготовок. Следовательно, мощность тепловыделения на всей поверхности трения постоянна и определяется, как обычно, величиной удельного давления, которая в данном случае может быть найдена из выражения

![]() ,

,

а ее численные значения должны лежать в пределах, обычных для сварки трением — от 0,5 до 2 м/с (для черных металлов и алюминия). Процесс тепловыделения завершается в результате принудительного совмещения осей все еще вращающихся заготовок; в то же время к свариваемым заготовкам прикладывается проковочное давление, и их совместное вращение прекращается; к моменту полной остановки деталь оказывается сваренной.

Кроме названной особенности — возможности сварки деталей некруглого сечения, орбитальная сварка обладает другим важным преимуществом — повышенной производительностью.

Рис. 2. – Схема процесса орбитальной сварки.

При орбитальной сварке нет необходимости оси свариваемых деталей совмещать с осью вращения, и, следовательно, вместо одной пары заготовок на планшайбах, смонтированных на шпинделях машины, на разном удалении от оси вращения могут быть закреплены и одновременно свариваться не одна пара заготовок, а несколько таких пар; при этом мощность машины и величина осевого усилия должны быть соответственно увеличены.

Орбитальной сваркой благодаря синхронности вращения заготовок можно осуществлять соединение таких заготовок, которые после сварки должны быть строго сориентированы по углу поворота.

Процесс орбитальной сварки пока еще не нашел промышленного применения, что, вероятно, объясняется недостаточной популяризацией возможностей орбитальной сварки.

- Войдите или зарегистрируйтесь, чтобы получить возможность отправлять комментарии