фото: Гордон Инглэнд, Plasma Technik AG, Пекин Логон Лтд, Перкин Элмер, Centerline, CNRC McGill, Делоро Стеллит, Sulzer Metco

Газовый поток в методе HVOF - типичные «алмазы», видимые по его длине

Термическое напыление, изобретенное на рубеже 19 и 20 веков, то есть нанесение металлических покрытий на различные подложки, изначально считалось такой привлекательной технологией, что недостатки были упущены из виду.

Затем адгезия слоев к подложке оказалась недостаточной, чрезмерная пористость слоев и значительная степень окисления нанесенного материала также подвергались критике (см. «Авторемонт» № 3/2011). Только современные новые и усовершенствованные технологии позволили значительно улучшить наиболее важные свойства процессов этого типа.

Распыление в защитной атмосфере

По-видимому, легче всего было устранить окисление капель расплавленного металла путем распыления его в атмосфере инертного газа, когда распыляющая и транспортирующая среда также является инертным газом. С этим газом также возможно выполнять ливни в камерах низкого давления, обычно называемых вакуумными камерами. Уже первые такие испытания показали, что можно получить слои с пониженной пористостью от десятка до менее 5%.

Открытая камера плазменного напыления в вакууме

Ограниченное окисление также привело к повышенной адгезии, так как отсутствие оксидного слоя на каплях металла облегчает их деформацию в момент удара о землю и позволяет более точно заполнять неровные поверхности. Таким образом, прочность их механического закрепления в подложке увеличивается. Кроме того, существует более сильная диффузия и адгезия на границе раздела металл-металл, чем при контакте одного металла с другим оксидом.

Распыление в камерах с контролируемой атмосферой (низкого давления или заполненных инертными газами), однако, является дорогостоящим, особенно для крупных металлизированных объектов. Поэтому этот метод не нашел более широкого применения.

Нанесение промежуточных слоев

Самая большая проблема заключалась в повышении адгезии слоев к подложке. Свойства полученных покрытий с самого начала считались практически полностью удовлетворительными, а их разнообразие и выбор свойств превышали исходные потребности. Чтобы предотвратить широкое распространение продуктов, покрытых напыленными покрытиями, тенденция дополнительных слоев отделяться от земли под воздействием небольших внешних сил, а иногда даже самопроизвольно, стала постоянной. Поэтому были введены радикальные упрощения геометрии поверхности, подходящей для распыления, и требования, связанные с чистотой и состоянием подложек с покрытием, были максимально увеличены. Эти ограничения привели к падению интереса к технологии распыления как к слишком громоздкой.

Разрез через двухстороннюю напыленную стальную пластину с промежуточным слоем Hastelloy-C и конечным слоем оксида хрома

Первым важным нововведением для повышения адгезии стало использование промежуточных слоев. Они были изготовлены из материалов со значительной адгезией к подложке, в то же время обеспечивая более прочное сцепление внешних покрытий. Во-первых, таким материалом оказался молибден. Его специфическим свойством является интенсивное испарение оксидных покрытий при повышенных температурах. В результате молибденовые капли молибдена окисляются, но оксидное покрытие испаряется и его толщина остается очень маленькой. В момент удара о землю покрытие разрушается и прилипает к подложке на металлической основе. К сожалению, молибден является тяжелым металлом, и его дефицит дополнительно влияет на его цену, сопоставимую с ценой серебра. Также было установлено, что молибденовые покрытия можно использовать только там, где рабочая температура покрываемого ими элемента не превышает 400 ° С.

Наиболее привлекательным промежуточным материалом оказались алюминиды, то есть соединения из двух металлов, одним из которых является алюминий. Они возникают при нагревании и смешивании двух компонентов, и реакция является экзотермической, то есть сопровождается выделением значительного количества тепла. Практический эффект состоит в том, что при распылении бинарным материалом реакция начинается после расплавления добавочного материала и автоматически поддерживает высокую температуру распыляемых капель. Они достигают подложки в жидком или высокопластичном состоянии, благодаря чему они лучше прилипают к ней. Иногда реакция длится даже после покрытия подложки, которая затем нагревается до температуры, которая позволяет формировать микросборки и, следовательно, когезионные соединения. Общая адгезия слоя к подложке затем увеличивается в несколько раз.

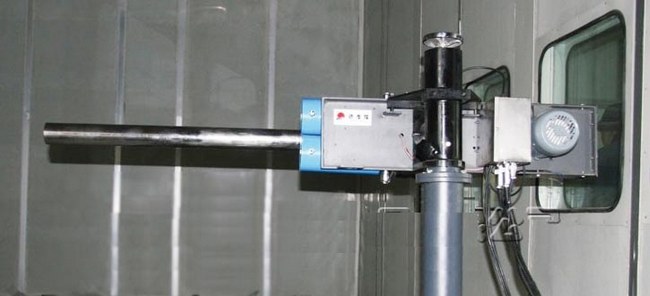

Устройство для детонационного распыления

Ni-Al композиты с массовой долей алюминия от 5 до 30% чаще всего используются для нанесения промежуточных слоев. В зависимости от пропорции теплота экзотермической реакции составляет от 40 до 60 кДж / моль. Оказалось, что соединения NiAl и Ni3Al, образованные в результате реакции, обладают превосходными полезными свойствами - высокой коррозионной стойкостью, стойкостью к истиранию и т. Д. Поэтому они также используются в качестве конечных покрытий.

В случае нанесения керамических покрытий, у которых прямая адгезия к подложке может быть очень маленькой, чистый никель и даже сталь могут использоваться в качестве промежуточных покрытий.

Высокоэнергетические процессы

Эффективный способ повысить адгезию слоев к подложке - это увеличить энергию зерен добавочного материала, что, в свою очередь, больше всего зависит от их скорости (энергия возрастает до своей площади). Поэтому разработчики распылительных устройств ищут решения, которые позволят придать материалу дополнительную скорость как можно выше.

Первым методом распыления, отличавшимся высокой скоростью движения частиц дополнительного материала, было детонационное распыление. Конструкция распылительного устройства была довольно простой. Топливо (жидкое или газообразное) и окислитель (кислород или воздух) и порошкообразный дополнительный материал впрыскивали в камеру сгорания. Воспламенение смеси вызвало взрыв, и ударная волна переместилась в длинный, охлаждаемый водой цилиндр, в котором частицы добавочного материала были ускорены и не рассеялись. Таким образом были достигнуты сверхзвуковые скорости зерна (более 800 м / с). Неудобство заключалось в цикличности процесса: инжекционное зажигание - «выдох», что приводило к неравномерному нанесению покрытий на большие поверхности. Поэтому циклы были увеличены с начальных приблизительно 5 / с до более 50. Преимущества этого метода - низкая пористость слоев (даже ниже 1%), возможность нанесения огнеупорных материалов и динамическая очистка подложки ударной волной. Невозможность устранить недостаток - его высокая шумность, превышающая 140 дБ, а это означает, что необходимо проводить процессы в изолированных, влажных помещениях с помощью устройств с дистанционным управлением. Эти неудобства привели к тому, что детонационное распыление используется относительно редко и почти исключительно в случае неудачи альтернативных методов.

Попыткой устранить недостаток детонационного распыления и даже его частичное поведение было разработано в начале 80-х годов прошлого века распыление сверхзвукового пламени, называемое Jet или HVOF (высокоскоростное кислородно-топливное топливо).

Устройство, используемое в этом способе, аналогично распылительной головке с порошковым напылением и отличается от нее конструкцией сопла, в которой поток газа с каплями добавочного материала ускоряется до скорости звука. Новые устройства, такие как Hybrid Diamond Jet, обеспечивают скорость зерна более 600 м / с. Это решение напоминает ракетный двигатель с соплом, увеличивающим скорость истечения газа. Топливо часто керосин, редко пропилен, водород и пропан. Метод HVOF намного тише, чем детонационное распыление, но, с другой стороны, обеспечивает более низкие скорости распыления. Преимуществом является почти непрерывный характер процесса, благоприятствующий однородности покрытия, которое имеет гладкую поверхность и более высокую плотность, чем в случае плазменного напыления. Можно наносить карбидные слои толщиной более 6 мм. Неудобство метода заключается в ограниченном сроке службы сопел и высоких требованиях к дополнительному материалу (и, следовательно, его более высокой цене). Адгезия слоев к подложке выше, чем в случае распыления пламенем, но меньше, чем в случае детонационного распыления.

Холодное распыление

Холодное распыление, или метод CS (холодное распыление), является новейшей технологией, потому что его первые промышленные применения появились только дюжину лет назад. Это в некотором роде расширение метода HVOF. Он заключается в ускорении зерен дополнительного материала до такой скорости, что даже без их значительного нагрева энергия удара с грунтом обеспечивает хорошую адгезию. Зерна порошка с тщательно отобранной грануляцией транспортируются потоком газа под высоким давлением (0,7-4,0 МПа), который ускоряется через сходящуюся расходящуюся насадку специальной конструкции. Температура газа обычно составляет до 700 ° С и всегда ниже температуры плавления материала. Можно использовать инертный газ, так как процесс сгорания не происходит, поэтому кислород не требуется. Это приводит к полной защите добавочного материала от окисления.

Также было обнаружено, что даже использование сжатого воздуха вызывает лишь незначительное окисление поверхности зерна, поскольку они имеют низкую температуру и очень быстро остаются в потоке. Это означает, что CS может применяться даже с металлами с высоким сродством к кислороду, без значительного окисления. Например, электропроводность слоев, изготовленных из меди, составляет 90% твердой меди, тогда как другие методы распыления, обусловленные окислением зерен, позволяют наносить слои с электропроводностью менее 50%. В настоящее время холодное распыление используется для нанесения относительно пластичных материалов, начиная с серебра, олова, цинка, алюминия и меди, заканчивая сплавами титана, никеля и NiCr. Также наносятся двухкомпонентные слои, в которых в матрице пластического материала обнаружены зерна с высокой твердостью.

Дальнейшее увеличение адгезии слоев возможно за счет небольшого нагрева зерен дополнительного материала и дальнейшего увеличения их скорости (от 1200 до 1500 м / с). Проблема заключается в низком сроке службы форсунок, подверженных сильному абразивному воздействию зерен присадочного материала. Преимущество - низкий нагрев подложки, что позволяет покрывать даже хрупкую керамику и стекло сравнительно толстыми металлическими покрытиями. Пористость слоев может быть ограничена примерно до 0,5%, а скорость нанесения достигает 15 кг / час.

Новые разновидности плазменного напыления

Среди «классических» методов плазменное напыление имеет наибольший потенциал для развития. Благодаря использованию новых плазменных головок достигается производительность до 12 кг / час, тогда как в обычных устройствах она составляет не более 3 кг / час. Применение метода SPS (суспензионного плазменного напыления), т.е. плазменного напыления суспензий, позволяет наносить покрытия с необычайной тонкостью и толщиной от 10 мм и выше. Дополнительный материал представляет собой очень мелкий порошок (диаметром до 100 нанометров), который подается на головку в виде суспензии в транспортирующей жидкости.

Метод VLPPS (плазменное напыление при очень низком давлении), т.е. плазменное напыление при очень низком давлении, позволяет формировать слои очень малой толщины и высокой гомогенности, например газонепроницаемые покрытия толщиной менее 50 мм. Давление распыления обычно не превышает 100 Па.

Использование лазеров

Ведутся эксперименты в области лазерного распыления, которые следует включить в классические методы, поскольку адгезия слоев зависит, главным образом, от температуры зерна материала добавки, когда они сталкиваются с землей. Использование лазера в качестве источника тепла обеспечивает более высокую температуру и более длительное время нагрева дополнительного материала. Возможность очень точной регулировки мощности луча и его фокусировки обеспечивает полный контроль нагрева подложки и оптимальные затраты тепловой энергии. Тем не менее, преимущества замены других источников тепла лазерным лучом не оправдывают понесенные затраты, поэтому основной областью лазерного распыления будут микромасштабные процессы, когда покрытия наносятся на очень маленькие поверхности, а постоянно расходящийся поток, создаваемый «классическими» головками, приводит к очень большим потери дополнительного материала. Однако доля лазерных технологий в процессах гибридного распыления быстро растет.

Гибридное распыление

Это комбинация как минимум двух методов, а точнее: способов нагрева дополнительного материала. Первые реализованные решения представляют собой комбинацию плазменного напыления с дуговой плавкой дополнительного материала. Концепция точного лазерного переплава напыленных слоев другим методом, например, с помощью дуговой или плазменной плавки, представляется очень интересной. Лазерный луч должен гарантировать, что нагревается только слой, нанесенный на его температуру плавления, без плавления подложки. Таким образом, это все еще распыление, а не заполнение, но свойства нанесенного слоя могут быть совершенно другими, чем в случае классического распыления. Например, пористость может быть уменьшена почти до нуля, и адгезия к подложке может значительно увеличиться за счет ускоренной диффузии. Для этой цели обычно используются мощные неодимовые YAG-лазеры. Гибридные технологии также включают плазменное распыление, при котором плазма генерируется двумя способами, например, с использованием прямой электрической дуги и высокочастотной радиочастотной (плазменной) индукции.

Способы, рассмотренные выше, значительно расширяют область применения распыления, главным образом, из-за повышенной адгезии слоев к подложке и уменьшения их пористости, а также из-за уменьшенного окисления компонентов. В еще большем масштабе, чем раньше, можно создавать детали машин и конструктивных элементов со свойствами, которые не обеспечиваются никакими монолитными материалами. Распыление, однако, все еще связано с относительно высокими затратами, и проблемы, связанные с однородностью и адгезией слоев, увеличиваются с увеличением их толщины.